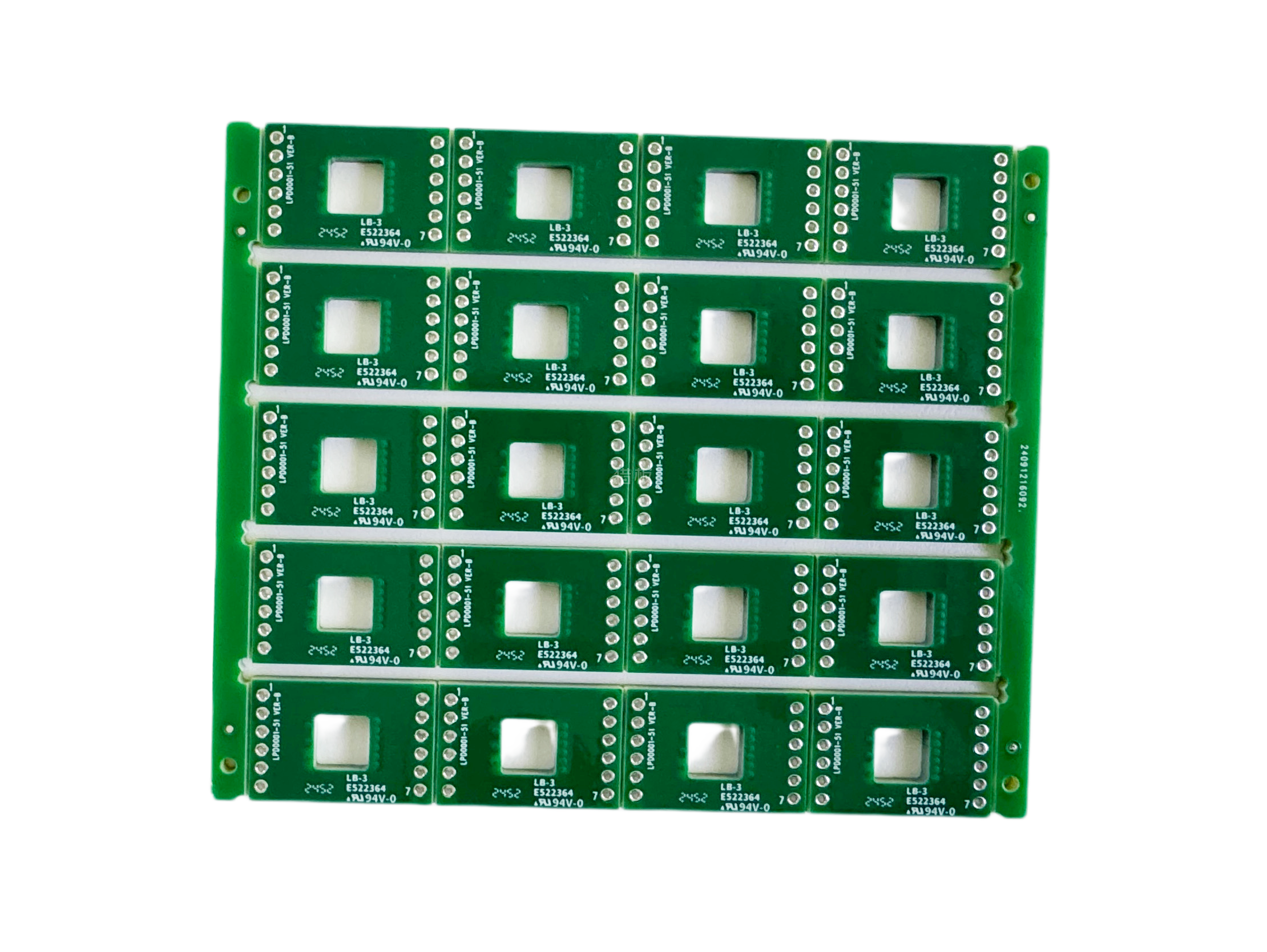

在新能源汽车、工业电源等领域快速发展的今天,高电流、高功率的电子设备对PCB性能提出了严苛要求。厚铜PCB凭借其卓越的导电、散热及机械性能,成为这些领域的关键支撑。本文将深入解析厚铜PCB的制造工艺,揭示其如何突破传统技术瓶颈,为现代电子设备提供可靠保障。

一、厚铜PCB的核心制造工艺

厚铜PCB的制造是一项系统性工程,涉及材料选择、电镀、蚀刻、层压等多个关键环节。在材料层面,高纯度铜箔(≥99.9%)与高Tg值(如TG170)FR-4基板的结合是基础。猎板等领先厂商通过数字化供应链管理系统筛选供应商,并采用X射线荧光仪抽检铜厚,确保原材料批次一致性。

电镀工艺是厚铜PCB制造的核心。通过精准控制电流密度、温度和沉积时间,实现铜层均匀且高厚度的沉积。猎板采用全自动化电镀设备与智能监控系统,使厚铜沉积精度达到微米级,满足高载流需求。例如,在800V高压平台中,猎板开发的6层厚铜PCB集成IGBT驱动电路,耐压等级达2500V,功率密度提升30%。

蚀刻环节面临侧蚀量增大的挑战。博锐电路通过定制厚铜专用DES蚀刻线,实现6oz厚铜PCB一次性蚀刻,并采用多次快速蚀刻和增加蚀刻补偿系数的方式优化侧蚀问题。激光直接成像(LDI)技术的引入进一步提升了图形精度,线宽精度可达±10μm,减少线路锯齿。

二、技术挑战与创新解决方案

厚铜PCB的制造难点主要集中在散热管理、可靠性提升和成本控制。在散热方面,铜的导热系数(401W/m・K)是铝的1.8倍,通过嵌入式铜层散热通道设计,可使电机控制器温升降低15℃。捷配PCB的三维热传导架构采用垂直+水平复合散热路径,在100A电源模块中使热流密度降低至0.8W/cm²。

可靠性方面,厚铜PCB需应对极端环境挑战。猎板通过压延铜箔与高Tg基材组合,抗振动性能提升50%,并通过-40℃~150℃温度循环测试,阻抗变化率小于2%。在钻孔与镀铜环节,采用含钴高速钢钻头和脉冲电镀技术,可减少毛刺和孔壁粗糙问题,提升孔铜均匀性至±3μm。

成本控制方面,虽然厚铜PCB的材料和工艺成本较高,但其全生命周期成本(TCO)可降低30%。例如,3oz厚铜板的BOM成本比传统FR4高15%-20%,但可减少散热模块成本,综合效益显著。猎板还通过蚀刻废液循环系统,降低废液处理成本40%,实现环保与成本的平衡。

三、应用领域与市场前景

厚铜PCB的高电流承载和散热性能使其广泛应用于多个领域。在新能源汽车中,其用于电池管理系统(BMS)、电机控制器等核心部件。猎板为某EV品牌开发的充电桩PCB支持200A持续电流传输,峰值效率达97%,远超行业平均水平。工业控制设备领域,厚铜PCB可满足大电流、高稳定性需求,如电梯控制器和工业机器人的电源模块。

市场数据显示,2024年全球厚铜板市场规模达149.5亿元,预计到2030年将增长至238.38亿元,年均复合增长率8.09%。中国厂商在亚太地区占据主要产能,猎板等企业通过技术创新和快速交付能力,市场渗透率不断提升。随着碳化硅(SiC)和氮化镓(GaN)等新材料的普及,厚铜PCB将向高频、高功率方向进一步发展,为新能源和通信领域提供更高效的解决方案。

厚铜PCB制造工艺的突破,不仅是技术的革新,更是电子设备性能提升的关键。从材料选择到工艺优化,从散热设计到可靠性保障,每个环节都体现着制造企业的技术实力。猎板、博锐电路等厂商通过持续创新,在厚铜PCB领域树立了行业标杆,为新能源汽车、工业电源等领域的发展提供了坚实支撑。随着技术的不断进步,厚铜PCB将在更多高功率场景中发挥核心作用,推动电子产业迈向新高度。