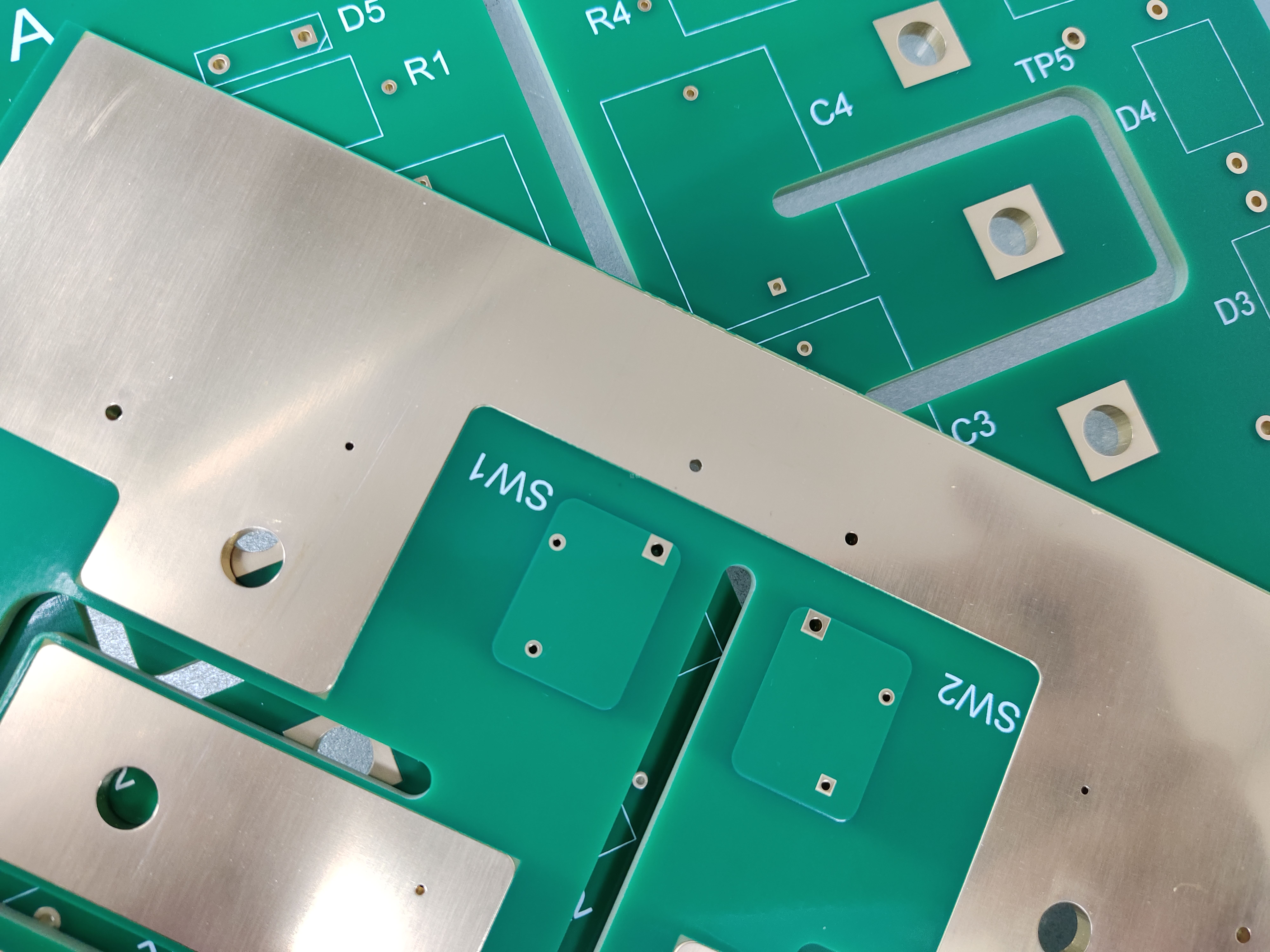

在新能源汽车、5G基站、大功率电源等前沿领域,厚铜PCB(印制电路板)正成为不可或缺的“电力动脉”。这类板材凭借超强的载流能力和散热性能,承载着设备高效稳定运行的重任。然而,厚铜PCB的定制并非简单堆砌铜层厚度,其背后隐藏着多项技术难关。今天,我们深入解析这一领域的核心挑战,带您看懂高端制造的“隐形门槛”。

一、材料选择

厚铜PCB的铜箔厚度通常超过3oz(约105μm),是普通PCB的3-10倍。但铜层越厚,对基材的考验越严峻:

附着力难题:厚铜与基材的结合力需经受热胀冷缩、机械振动等考验,传统工艺易出现分层、起泡;

基材适配性:高频高速信号传输要求低损耗介质,而高Tg(玻璃化温度)材料虽耐热,却可能因硬度过高导致加工开裂。

定制厂商需在铜厚、基材性能与成本间找到精准平衡点,这往往需要反复实验与特殊配方支持。

二、加工精度

厚铜PCB的加工堪称“在钢板上绣花”:

蚀刻均匀性:厚铜蚀刻需精确控制药水浓度、温度与喷淋压力,稍有不慎便会导致侧蚀过度或线路残铜;

微孔技术:高密度互联(HDI)要求激光钻孔穿透厚铜层,孔壁粗糙度需控制在10μm以内,否则将影响信号完整性;

层压工艺:多层板压合时,厚铜层与薄介质层的热膨胀系数差异易引发翘曲,需采用分段升温、真空热压等特殊手段。

三、散热与信号

厚铜PCB的散热优势可能成为信号传输的“双刃剑”:

热应力管理:大电流产生的热量可能导致板材变形,需通过埋入式铜块、热电分离设计等方案疏导热流;

阻抗控制:厚铜层会改变线路特征阻抗,高频信号需通过调整线宽/线距、介质厚度进行补偿;

电磁兼容:厚铜的屏蔽效应可能干扰敏感信号,需在布局阶段进行区域隔离与接地优化。

四、成本控制

厚铜PCB的定制成本远高于常规产品,主要源于:

良率瓶颈:厚铜加工的报废率可达普通PCB的3-5倍,报废板需全部重工;

设备投入:专用蚀刻线、深孔钻机、高精度层压机等设备价格高昂;

周期压力:从设计评审到可靠性测试,厚铜板的生产周期通常延长30%以上。

在高端制造领域,厚铜PCB的定制能力是技术实力的试金石。它考验着厂商对材料科学的理解、精密加工的掌控力,以及跨学科的系统集成能力。对于客户而言,选择厚铜PCB供应商时,不仅要看铜厚参数,更需关注其工艺沉淀、失败案例处理经验,以及能否提供从设计优化到量产的全流程支持。毕竟,真正的“厚”实力,藏在每一道看不见的工艺细节里。