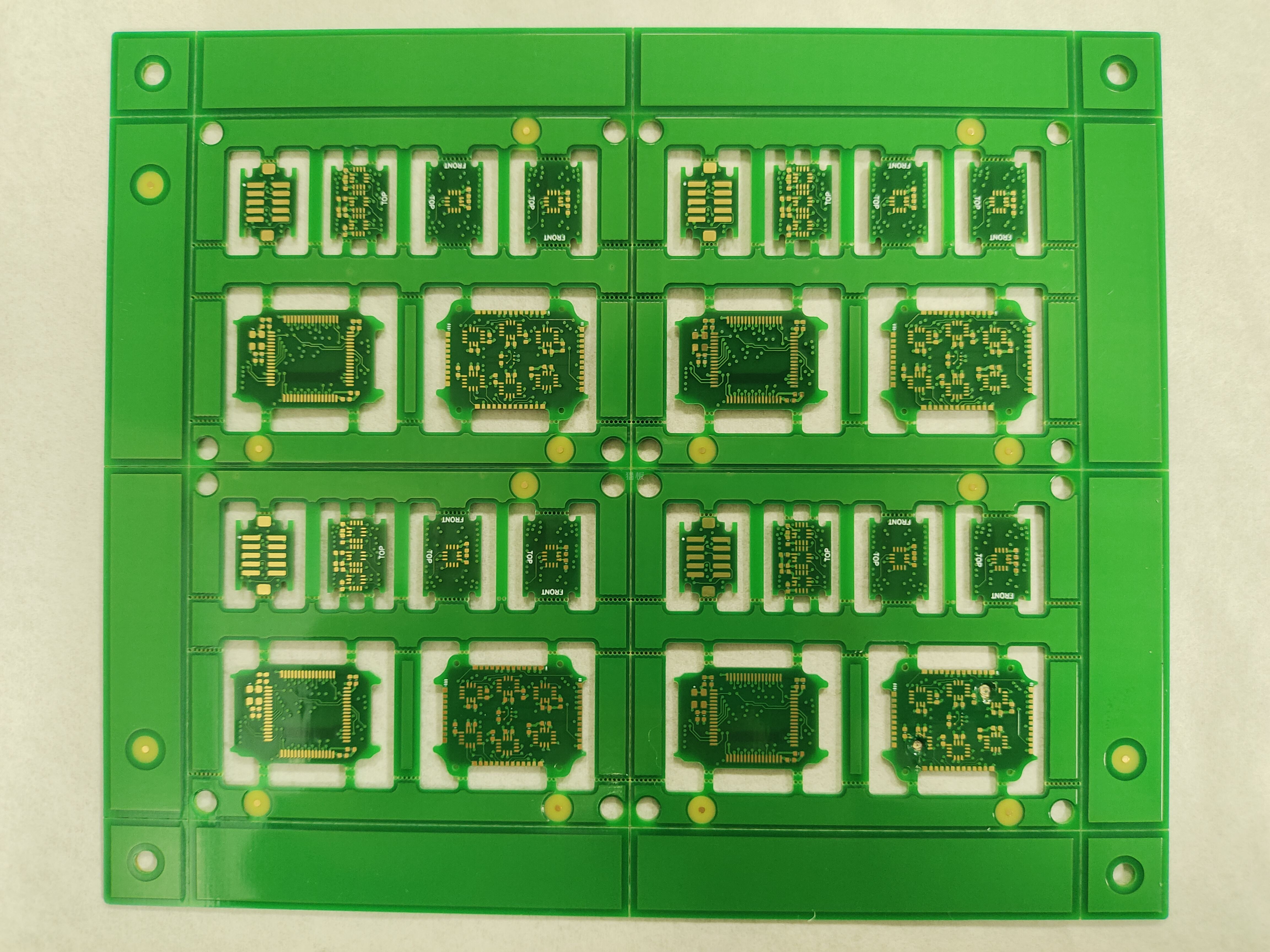

在电子产品迭代速度飞快的今天,PCB(印刷电路板)的品质直接决定了终端产品的稳定性与寿命。而作为PCB制造的关键环节,表面处理工艺的选择往往让工程师和采购人员陷入纠结。其中,沉金与镀金工艺因应用场景高度重叠却特性迥异,成为行业热议的焦点。本文将剥离技术术语的迷雾,从工艺本质到实战选型,为你揭开两者的真实面纱。

一,PCB沉金跟镀金有什么区别?

1,沉金VS镀金的工艺原理

沉金工艺的核心在于“化学镀”。通过特定的化学溶液,在裸露的铜层表面先沉积一层镍作为阻隔层,再覆盖一层薄金。这一过程无需通电,依靠化学反应自动完成,因此能实现极均匀的镀层分布,尤其适合精细线路和高密度互连设计。

而镀金工艺则依赖电镀设备,将PCB浸入含金离子的电解液中,通过电流作用使金属离子在阴极(PCB焊盘)上还原沉积。这种“强制堆积”的特性使其镀层厚度可控性更强,但受电流分布影响,边缘效应可能导致大尺寸焊盘厚度不均。

2,沉金VS镀金的性能博弈

在可靠性维度上,沉金工艺展现出了显著优势。其镍金结构能有效防止铜迁移,避免焊接后出现“黑盘”现象,特别适用于需要多次返修或长期服役的高端设备。某通信设备厂商曾公开数据:采用沉金工艺的基站主板,在高温高湿环境下失效率比镀金工艺降低40%。

但镀金工艺并非毫无胜算。其镀层厚度通常可达沉金的2-3倍,在大电流承载场景中表现更优。某新能源汽车电池管理系统案例显示,镀金工艺的接触电阻稳定性在10A电流下仍能保持初始值的95%,而沉金工艺在同等条件下出现8%的波动。

3,沉金VS镀金的应用场景区别

智能手机、可穿戴设备等消费电子领域,沉金工艺几乎成为标配。0.05mm的线宽线距能力,配合优秀的表面平整度,完美适配BGA、QFN等精密元件的焊接需求。反观镀金工艺,则更多出现在电源模块、工业控制器等场景。某光伏逆变器厂商透露,其产品因需承受200A脉冲电流,镀金工艺的载流能力成为不二之选。

4,沉金VS镀金的成本区别

表面看,镀金工艺每平方米成本较沉金低20%-30%,但这组数据存在认知陷阱。沉金工艺的镍层能完全替代化学镍钯金中的钯层,实际综合成本差距可能缩小至15%以内。更需警惕的是,镀金工艺为保证可焊性,往往需要额外增加抗氧化处理工序,这可能抵消其初始成本优势。

二,沉金VS镀金如何选择?

技术适配性:当设计包含0.3mm以下间距的BGA芯片,或需要满足IPC-4552A标准时,沉金是唯一选择;若产品需通过ASTMB545盐雾测试(48小时无腐蚀),镀金工艺的厚镀层更具保障。

生命周期管理:预计返修次数超过3次的产品,沉金的抗热冲击性能可延长产品生命周期;而一次性组装产品,镀金的成本优势更明显。

供应链协同:考察PCB厂商的工艺能力边界至关重要。某医疗设备公司曾因供应商镀金线宽能力不足,导致0.2mm间距连接器焊接良率暴跌至65%,最终被迫改用沉金工艺。

沉金与镀金之争,本质是精密制造与成本控制的天平博弈。在5G基站追求极致可靠性的战场,沉金工艺用0.1μm级的镀层厚度守护信号完整性;在充电桩模块直面浪涌电流的考验时,镀金工艺以μΩ级的接触电阻确保能量高效传输。选型的关键不在于工艺本身的优劣,而在于能否精准匹配产品的技术需求、生命周期预期与商业目标。当你在BOM表上勾选表面处理工艺时,记住:适合的,才是最好的。