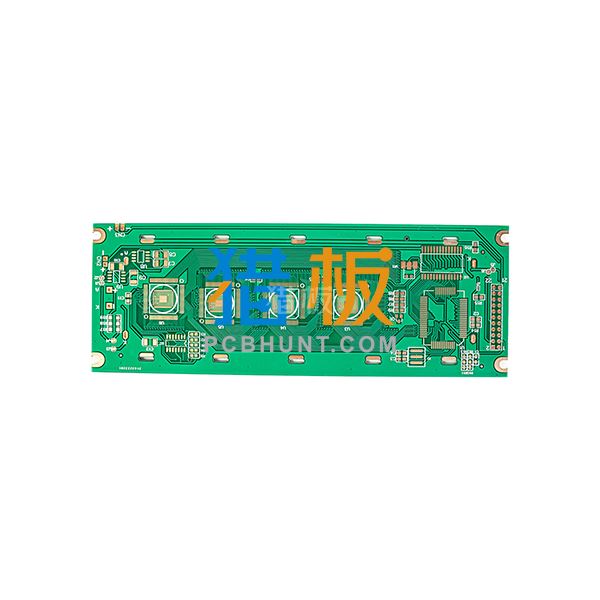

在电子制造业中,多层印刷电路板(PCB)因其能够提供紧凑的电路设计和高效的电路性能而被广泛应用。然而,随着层数的增加,制造过程中出现短路的风险也随之升高。本文旨在科普多层板PCB短路的常见原因,并探讨如何预防这些潜在的问题。

1. 什么是PCB短路?

PCB短路是指电路板上原本应该隔离的导电路径之间发生了意外的电气连接。这通常会导致电流不按预期路径流动,可能会损坏电路板上的元件,甚至导致整个设备的故障。

2. 多层板PCB短路的常见原因

设计错误

- **线路间距过小**:如果设计时线路之间的间距小于制造工艺允许的最小值,可能会导致线路间发生短路。

- **焊盘设计不当**:焊盘与相邻线路的距离不足,或者焊盘尺寸过大,都可能在焊接过程中引起短路。

制造缺陷

- **蚀刻不准确**:蚀刻过程中的偏差可能导致线路边缘粗糙或过于接近,从而引发短路。

- **钻孔偏差**:钻孔位置的偏差可能使得孔壁与相邻线路接触,造成短路。

- **层压偏差**:在层压过程中,若内层板的对齐出现偏差,可能导致不同层的线路或焊盘相互接触。

材料问题

- **基材质量问题**:基材内部的杂质或缺陷可能导致内部短路。

- **预浸料和半固化片的问题**:这些绝缘材料如果质量不佳,可能在高温下产生过多的流动,导致层间短路。

加工过程

- **机械加工误差**:如铣削、钻孔等机械加工过程中的误差可能导致不必要的导电路径暴露。

- **焊接问题**:焊接过程中的桥连、过量的焊锡或者焊接温度控制不当都可能导致短路。

外部因素

- **环境影响**:湿度、温度变化或者化学腐蚀等外部环境因素可能导致电路板绝缘性能下降,从而引起短路。

- **机械应力**:机械冲击或持续应力可能导致板内裂纹,进而引发短路。

3. 预防多层板PCB短路的措施

设计阶段

- **遵循设计规范**:确保线路和焊盘的间距符合制造工艺的要求。

- **使用设计软件检查**:利用计算机辅助设计(CAD)软件进行设计规则检查(DRC)以避免设计错误。

制造过程

- **精确控制工艺参数**:严格控制蚀刻、钻孔、层压等工艺的精度和质量。

- **采用高质量材料**:选择合格的基材和绝缘材料,减少材料引起的短路风险。

测试环节

- **在线测试**:在生产线上进行电测试,及时发现短路问题。

- **自动光学检测(AOI)**:使用AOI设备检测焊点和线路的完整性,防止焊接缺陷导致的短路。

质量控制

- **严格的质量检验**:对PCB进行严格的视觉检查和功能测试,确保没有短路发生。

- **可靠性测试**:通过加速老化测试等方法,模拟长期使用条件下的环境,确保PCB的可靠性。

多层板PCB短路是一个复杂的问题,涉及到设计、材料、制造过程和外部环境等多个因素。通过采取上述预防措施,可以显著降低短路的风险,提高电子产品的可靠性和性能。制造商和设计师应当共同努力,从源头到成品每一步都严格控制,以确保多层板PCB的质量。