电路板全流制程约有一百多站,不但漫长而且干湿杂处彼此特性差异极大。单凭现场实做只能得 到一些概略性观念,若欲对每一关键处异常点深入了解时,其较好的方法就是进行微切片的观察,将回对细部精髓吸收很多。若为自己动手找出的要点,除了印象深刻了解透彻外而且还观念鲜活,这种活的智识不是从书本或经验传授中所能望其项背的。以下即以清晰之切片说明十种制程的特性。

1、油墨阻剂(湿膜阻剂)

“印刷电路板”一词是指早年以印刷油墨成阻剂所制造的电路板而言,常用于较简单双面板或多 层板。目前线路已变得相当密集纤细,简单的油墨与网版印刷方式只能用在大铜面的内层板,其余均于改成感光成像的干膜或湿膜,下列四图均为早年所做之切片。

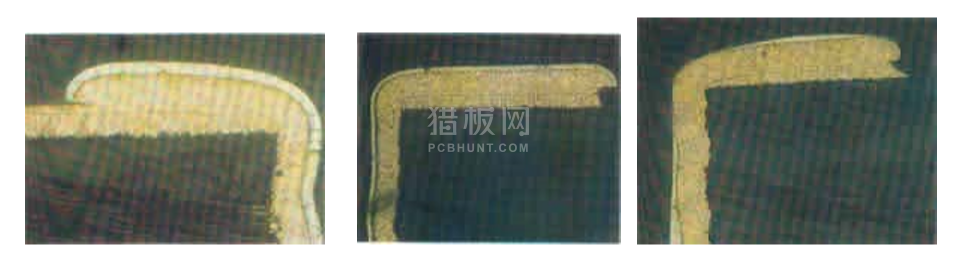

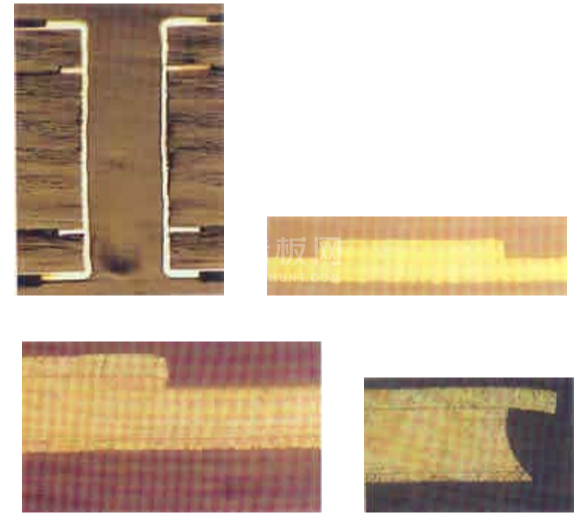

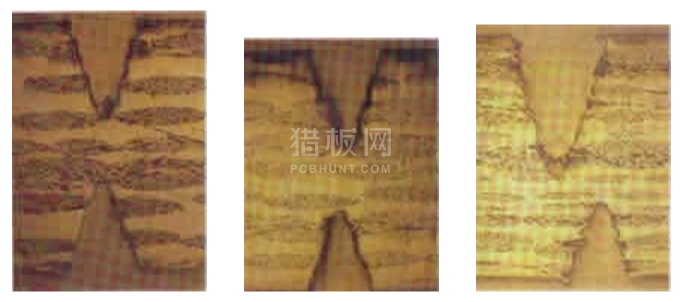

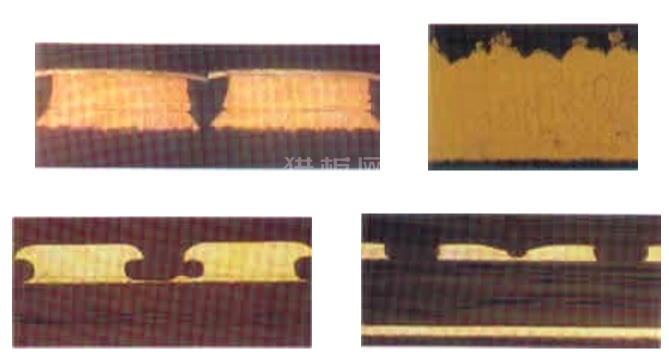

图 1.上左 200X 画面上可看出是完成一次铜才加印油墨阻剂,再镀二次铜与锡铅后所做之 切片。注意,其孔环外缘的组合层次,由此可了解油墨阻剂的边缘是扁平渐薄的。致使二铜与锡铅很容易就横向增加宽度而将油墨包夹其中。此等由细部观察体会出的道理,要比听来的知识更为深刻且历久弥新。上右为100X 干膜阻剂图为剥膜及蚀刻后尚未熔锡之画面。注意,其二铜与锡铅之横向扩镀情形。下100X图为网印负片法熔 锡后的切片,其孔环外缘截面上的缺口与上图对应已可清楚的自我解释其成因。

图 2.此200X图面上二铜镀得特别厚,不但超越油墨而且还侧爬颇远,当完成去墨与蚀刻 即出现如上的 庞然景象。此孔环外缘截面所呈现的缺口,其层次组成的来龙去脉是否历历如绘无需赘言了?

注意,前图 1二画中孔口之铜箔,被垂直旋转的磨刷轮将孔口前缘削薄的情形,但本图的孔口系处于板子前进中垂直旋刷的后缘,除铜箔未被削薄外,孔口毛头也被压平。此种孔口前后有异的细部情形,也可从切片上看得一清二楚。

2、干膜阻剂

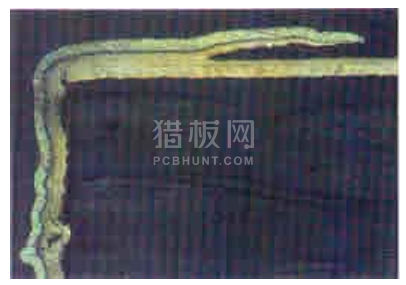

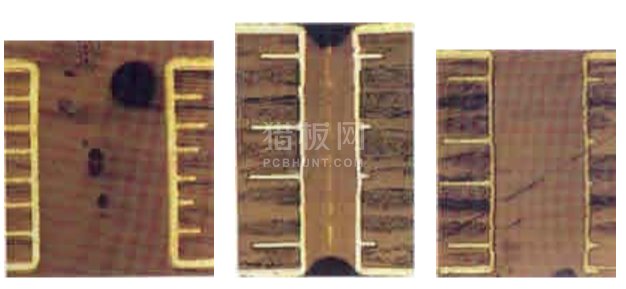

图 3.此 200X 画面的油墨阻剂(如同墙壁)出现异常,致使二次铜一开始往墙外恻向伸出,有了镀铜层在非导体表面建立基地,锡铅镀层当然就毫不客气顺理成章的成长,其结果不免造成板子的报废。

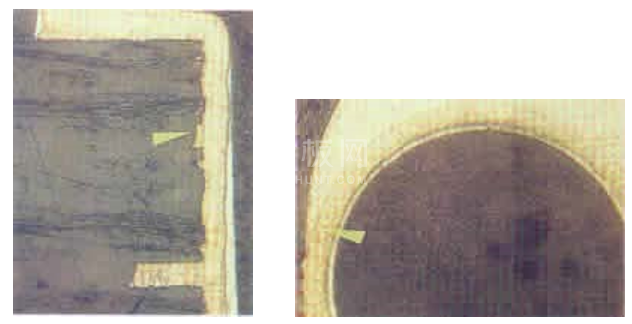

图 4.上左 50X 者为干膜后完成二铜与锡铅镀层之画面,上右 100X 图为黑孔法板面镀厚铜与锡铅尚未蚀刻之画面。下左为早期之军用板,为小心起见先镀两次铜,再做干膜影像转移及镍线路铜与锡铅,画面已剥膜但尚未蚀刻。下右 100X 画面亦为早期军用板,在镀两次全板铜后(第二次特别厚),随即以干膜做 影像转移,之后又另镀较薄的线路铜与锡铅,再经剥膜与蚀刻后所得之画面。

3、层间对准

图 5.以上三图均为 50X 之全孔图,左八层薄板之层间对准度(Layer to Layer Registration)似乎还差强人意。 中间六层板从小孔看到的层间对准度就不妙了。右六层板之大孔其层间对准度就不象样了,其中的 L4 几乎已经破环(Break Out)。 而且换一方位去看时说不定已经破坏,此时以水平切片容易找到真相。

4、高纵横比镀铜

早期插装为配合脚宽其孔径均在 40mil,3/1 的 20mil 孔竟称为小孔。如今连 6/1 之 9.8mil 者也不稀奇。

图 6.上左 200X 为当年之深孔镀铜情形(孔径 19.8mil 或 0.5mm,板厚 1.6mm,纵横比仅 3.2/1 而已),一 次铜系采焦磷酸铜制程,其面铜与孔铜之厚度比(S/H)为 (1.0/0.5);二次铜为硫酸铜制程,S/H 比已改善 到了 1.0/0.67,但狗骨现象(Dog Boning)看起来十分严重。上右 50X 全孔图其孔径为 13.8mil 或 0.35mm 板厚 1.6mm 纵横比 4.57/1 比左图已困难很多,但 S/H 比却已进步到 1.0/0.8,十余年来硫酸铜制程的进 步也相当惊人。下左 50X 全孔图其孔径为 11.8mil 或 0.3mm 板厚,纵横比 5.3/1,不要忘记孔径会越镀愈 小,孔长会越镀愈长,因而纵横比也愈来愈高,有一种人为定义的深孔困难度(Difficulty)为:D=L2/d,即孔长的平方除以孔径,故会愈镀愈困难,不过这是以水平反脉冲的特殊做法所镀,当然要比一般垂直挂镀精彩很多。下右图 50X 为孔径 9.8mil 或 0.25mm 之六层板,纵横比 6.4/1,挂镀只可低电流慢慢来。

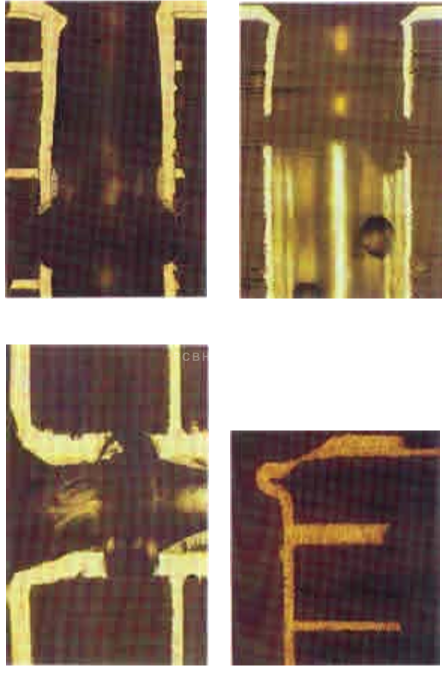

5、机械外力效果

图 7.上三图(上左、右、下左)均为电性测试时,发现断路(Continuity Failure 或 Open)时,再去做切片发现是因镀锡铅不良而于蚀刻时被咬断的孔。这种不通的孔常会多测一两次,以致孔口出现被探针所顶挤变形的样,电测机所施加压力的影响可见一般。下右图的变形更为离谱。

图 8.上三图均为 50X 之 V-Cut 真相。左为上下切口对齐度较好的实例,中图稍歪,右图不但太差且上下切口深度不同,欧洲客户尤其是德国人,更是十分在意。

6、喷锡真相

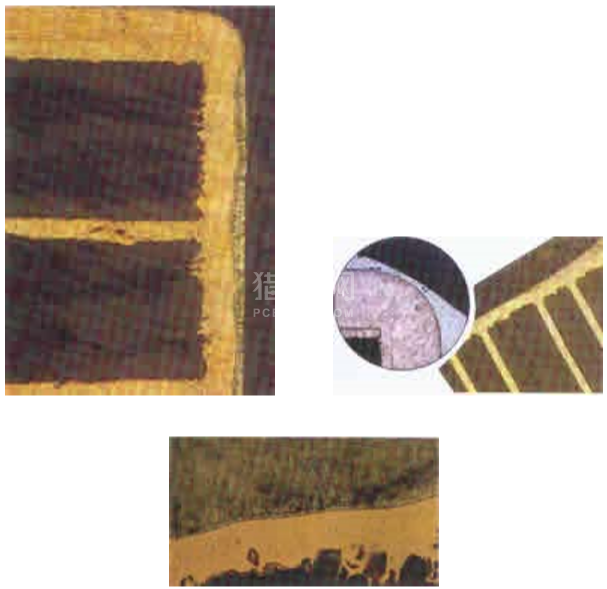

图 9.左 100X 四层板其内环原本就稍有反回蚀,经两次垂直喷锡后,竟造成局部后分离中图及右图分别为 50X 明暗之水平切片,此处三图均可见到朝下的半个孔壁喷锡层较厚。

7、层降对准/孔环对准

图 10.此二 100X 之直横珍藏切像,可清楚的理解到什么是将要破环或已破环(BreakOut,IPC-6012 在 3.4.2/3.4.3 均有详细规格)。事实上即使破了也不会发生断路,只是制程能力不佳而已。

8、熔锡板/IMC的形成

图 11.上 200X 图为老式熔锡板,其锡铅厚度要比喷锡层更厚。转角处除了 50? in 的IMC外,尚有少许熔锡层从本图与下面圆形图中均可看到。

图 12.上左 200X 老式 PI 板材之多层军用板,由于当年摄影前即已存放很长时间,故铜锡之间已形成“介 面合金共化物”(IMC;Intermatallic Compound,Cu6Sn5,Cu3Sn 等),由图中可清楚看到。下 500X 图亦可见 到较薄的 IMC。右上斜铜壁系将十五年前所留下的切样细磨与抛光数次,均无法做出良好效果,此乃过度老化之下锡与铅均已毁坏松弛,无法呈现应有的金属性。

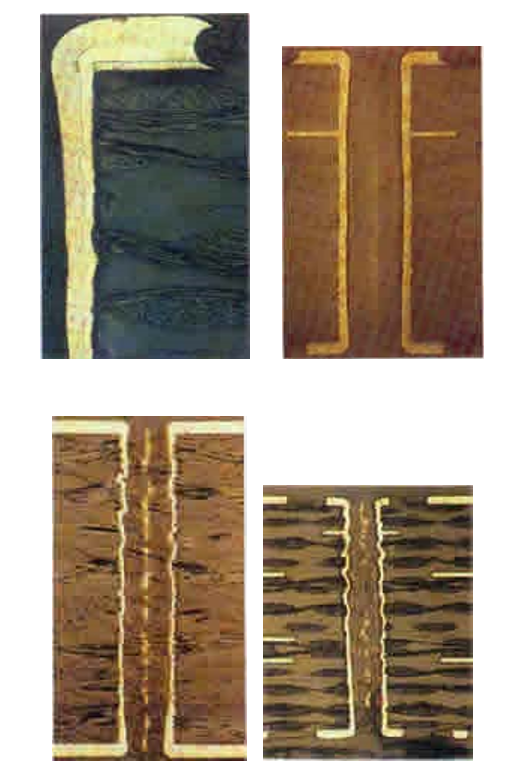

9、蚀 刻 因 子 Etching factor

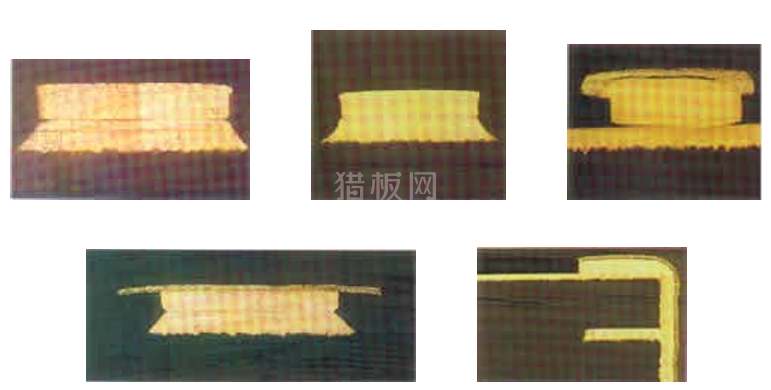

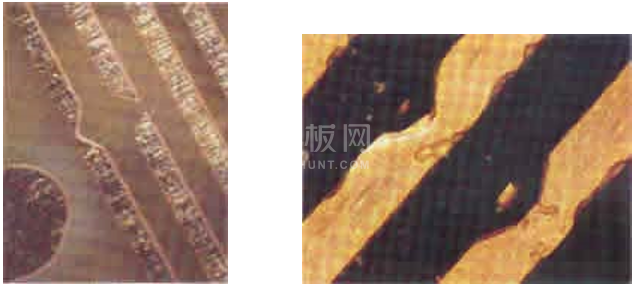

图 13.上左及上中均为 400X 之线路截面图,所谓蚀刻因子(F)系指向下的蚀深 V,除以侧蚀 X 所得商值F之谓也(F=V/X)。而 X 定义是指“从阻剂边缘横量到细铜腰之宽距而言”(见 IPC-600E 之 3.2 节),因而若误用下图去量 F 时,岂非缘木求鱼自欺欺人了。

10、细线难为“腰部缺口”

图 14.线路剖面两侧腰处常出现对称性的缺口,如下左图与中图,可能原因有二:

1、由于干膜显像不足(也是水池效应),使得阻剂根部出现向外伸出的残足,致使镀二铜时留有缺口(见下右图),经去膜、蚀刻及剥锡铅后即成下左及下中之画面(下图右之干显像较好,故残足不大)。

2、由于电镀铜箔与 PCB 电镀铜层之结晶组织不同,致使于蚀刻之瞬间在电位茶的协助下加速 PCB 镀铜蚀入(见下左图之清晰画面)。

“铜箔残足”

图 15.线路剖面会看到铜箔根部蚀刻不足的残足(上左右二图),其原因有二:

1、电镀铜箔制造时,是从阴极转胴的钛表面(Drum Side,又称 Shining Side),以 1000ASF 的高电流密 度快速镀得的 ED 铜箔,是以柱状组织(Columnar Structure)快速向上成长。起始时颗粒较细,结 束时则毛面(Matt Side)棱线的颗粒就很大,并还有额外粗糙后处理所加镀的铜瘤,与耐热的黄铜 层(见上右图)。再加上高温压合时其棱线的踏入树脂中,因而很不容易彻底蚀透。目前已有铜箔 业者尝试推动棱线朝外的铜箔基板反压法,以强调细线的良率。

2、而且朝上板面会有水池(内层)或水沟(外层)效应,再加上一铜二铜镀得太厚,与锡铅层的屋檐效 应等共同挞伐之下,板边板角细密线路区,经常造成蚀刻不彻底的短路情形(见下图左)。

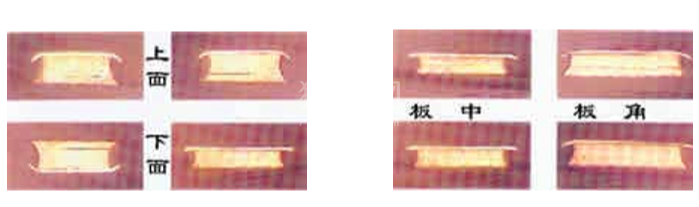

图 16.1、左四图之上二图为 18″*24″外层之正面线路蚀刻中会有水池(水沟)效应。下二图 为反面线路淹水效应,故反面蚀完后正面板边仍有残铜。

2、右四图之左二图为 21″*24″外层之板中央,线路之侧蚀虽较大,但却接近方形。右二图为板角线路,侧蚀较小但却接近一般所谓的梯形。

图 17.一般规范对线宽的异常变细或变宽都以不超过 20%为原则,IPC-6012 的 3.5.1 节仍沿 袭老式观念。 其实这都针对导体与电流而言,如今板面的线多半都已经成为传输线 (Transmision Line)了。例如今年 (1999)Q3 将要流行的 Rambus DRAM 的卡板,其特性阻抗公差为 28Ω±2.8Ω,有瑕疵的线路都过不了关。