微切片过程需先经粗磨细磨接近孔心之平面后,才可仔细抛光。之后再经小心微蚀,其整个画面 才能看得眉清目秀纤毫毕露。以下即为笔者的制作经验。

将灌胶硬化后的切样,先用 120 号圆形粗砂纸使平贴在旋转磨盘上,配合细小冲水之动作(可冲掉 残粉并能减热),将之削磨接近孔体轴心的平面时,即换成 600 号与 1200 号较细的砂纸再进行修平, 后用 2400 号尽量将小的砂痕去掉。在研磨过程中需不断的改换方向及放大观察,以免磨歪或磨过头。

当然也可改用其他方式去研磨,只要到达目的就好。

研磨的要点是:对孔壁而言其截面必须落在孔心平面之附近,必须要两壁平行,必须要消除大多数砂痕。

2、抛光手法

采用专用可吸水的厚毡,以背胶牢贴于圆形转盘上,在滴水打湿的表面涂均抛光膏,一般可用 0.5? 或 1?的白色氧化铝专用抛光膏。在 3000rpm 的转速下,手执切样不断变换方向进行轻压式抛光。同时也要用放大镜随时观察其截面状况。当抛光面非常光亮全无刮痕之时,即表任务已达成。不过清晰的画面还要再经手动细抛,如利用男性汗衫的针织布,涂上油性的细质抛光膏,手执切样轻压在布面上来回抛光多次,唯有如此才能看清纱束中历历可数的玻璃丝。到达此境界再与同业相互印证时,才体会到手法高下如何,也才品位得出成就感的快乐。不过此种做法却非常耗时,而且还需要很大的耐心才行。

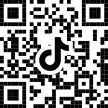

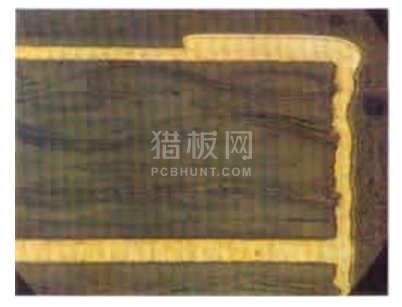

图 1.200X之孔壁其板材中7628与1080之玻纤清晰可数,孔环与孔壁之残余胶渣亦极明显。右为 400X之金手指,不但7628玻纤清楚,连镀金层都难逃法眼。

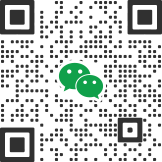

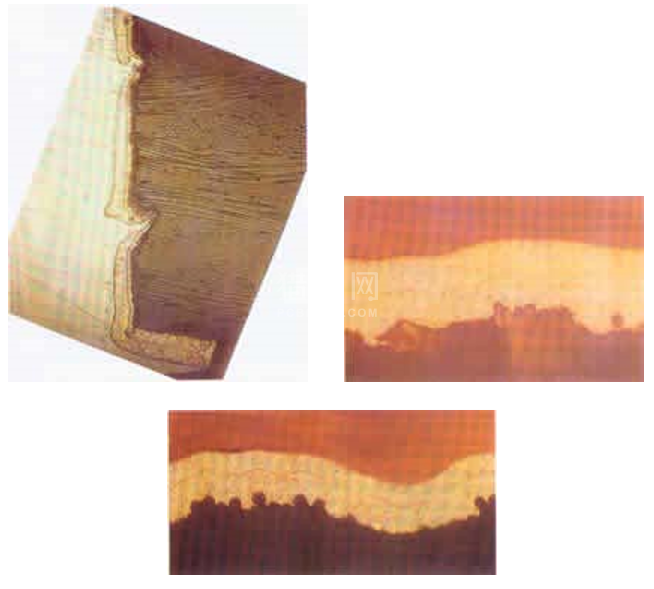

图 2.此为十八年前的四层板,内层为五张 7628 的双面薄板(.039 1/1),外层系采用两张单面铜箔的薄基 板(2113*2+1oz Foil)。然后下上各用两张1080胶片去压合。彼时多层板极少,故各铜层均采单面或双 面薄板去压合。直到 1985 年个人电脑大起后,才流行用 铜皮压合的 Mass Lam。此 200X 图面可清楚分办各种材料的组合,唯有小必抛光及微蚀才能得此佳绩。

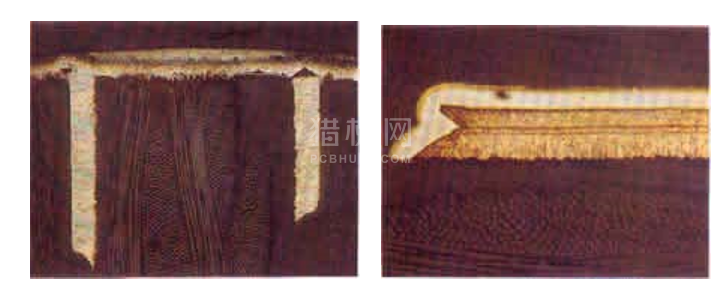

图 3.此亦为古董四层板,除了外层单面板比上图稍厚外,亦改用3张1080的胶片,此等切片不但要用自动转盘去抛光,后还要用油膏在棉布上往复来回以手动方式去小心轻压慢抛,才能得如此清楚的200X 画面。本图尚可见到一铜表面上的干膜阻剂,并请注意四个角落圆形包围的黑影,那是早年试样倒立显微镜摄影的特征。

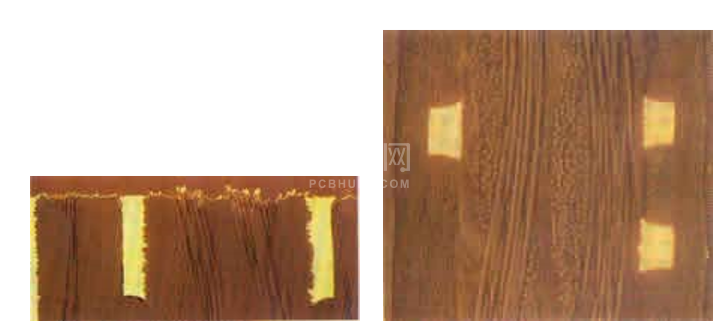

图 4.左上200X 漂锡图为早期钻孔不良的双面板,由于钻针尖面的切削刃口(Cuting Lip)发生崩刃而不利, 与外线的刃角(Corner)变圆变钝,致使高速旋切中缝此画面时,撞崩其瞬间纵向的玻纤束而造成挖破缺口,使得彼时性能尚差的酸性镀铜未能及时填平,以致造成所谓的孔铜破洞(虽未见底亦称 Void,美军规范 MIL-P-5511OE规定凡孔铜厚度低于0.8mil者即称为Void) 右二图均为500X深孔中心之铜壁切片(孔径 9.8mil,纵横比 8/1);右上为大板面(20cm*34cm)之板边铜厚度,下为同一样板中央的孔铜厚度,其一铜 与二铜作业分别为 13AF/45分钟,已经如此慢工细活尚有 35%的厚度落差,若采正常电流25ASF时,其差距更不知伊於胡底。

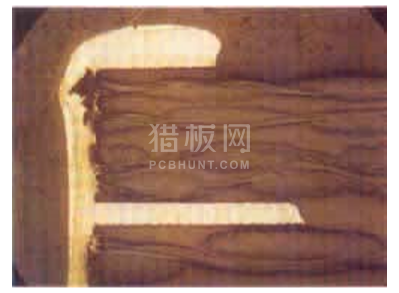

图 5.此二图均为200X仔细抛光的画面。左为自动转盘与毛毡以三氧化二铝抛光稀膏所得之镜头,若再用用手动往复轻抛1-2分钟即得右图之眉清目秀画面矣。